Genudgivelse af artikel fra 2017

Som førende producent af plastfolier og emballager leverer firmaet Sky-Light A/S løbende til kunder i fødevareindustrien i hele Europa. Det særlige ved produktionsfabrikken i Varde ved Esbjerg er, at mange anlæg og styringer er projekteret og udviklet internt. Indkøbte anlægsdele som siloer, tørreanlæg, ekstruder eller hjælpeaggregater indkøbes.

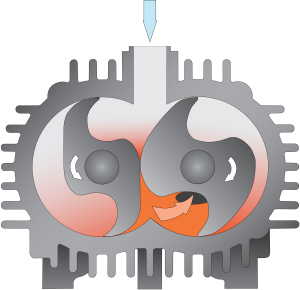

I forbindelse med vakuumforsyningen arbejder Sky-Light tæt sammen med Busch Vacuum Solution og satser her på den moderne, tørtløbende Mink klovakuumteknologi.

Sky-Light er grundlagt i 1960 og var dengang en af pionererne inden for plastforarbejdning generelt, og i begyndelsen blev der hovedsageligt produceret reklameskilte hos Sky-Light.

Men det udviklede sig til hovedsagelig til produktion af termoformede emballager.

I midten af firserne startede man på udvikling og produktion af PET-folier til emballering af fødevarer, der medførte starten på det nuværende domicil her i Varde.

Sky-Light betragtes også som en af pionererne inden for forarbejdning af amorf polyethylenterephthalat (A-PET). I dag anvendes der næsten udelukkende A-PET genbrugsmateriale, såkaldte post-consumer PET-flager, som råmateriale.

Sky-Light leverer folier, til egen termoformafdeling og til eksterne kunder i det meste af Europa, hvor folien anvendes i pakkemaskiner. Disse kunder er for det meste inden for fødevareindustrien. Men også andre kundespecifikke emballager, så som bakker, bægre eller andre beholdere, som fx bruges til vakuumpakning i pakkeforsegler. Disse dybtrækkes af de ekstruderede A-PET-folier. I Varde arbejder 130 medarbejdere i seksholdsskift syv dage om ugen døgnet rundt.

Hos Sky-Light projekters og udvikles alle anlæg og styringer internt. Den ansvarlige for dette er Verner Pedersen. I over 40 år har han stået for forskning og udvikling og har i høj grad været medvirkende til Sky-Lights succes. I henhold til hans filosofi indkøbes de enkelte anlægsdele så som ekstruder, tørreanlæg eller hjælpeaggregater. Den komplette installation, rørføringen og styringen foretages internt af ham, der sikres en dyb indsigt i anlæggene der gør det langt lettere løbende at videre udvikle anlæggene.

Således er fx alle anlæg til pneumatisk transport fra siloerne over tørreanlæggene og hen til de fire ekstrusionslinjer udtænkt og konstrueret af Verner Pedersen. I forbindelse med projekteringen af vakuumpumpe anlæggene, arbejder han tæt sammen med Busch Vakuumteknik A/S.

Her er der specialister, der rådgiver ham med korrekt valg af vakuum teknologi. Således er alle vakuumenheder til afgasning af materialet i sneglezonen i ekstruderne samt vakuumsystemerne til pneumatisk transport af granulat realiseret sammen med Busch.

Samtidig vælger Verner Pedersen tørtløbende teknologi, dvs. vakuumpumper, der arbejder uden driftsmidler så som olie, eller der – lige som væskeringsvakuumpumper – anvender vand som driftsvæske. Derfor er flere anlæg forsynet med afgasningsanlæg fra Busch, der drives med Mink klovakuumpumper. Anlægget, der tørrer, smelter og ekstruderer granulat til folie i ét procestrin.

Det amorfe og vaskede granulat kommer her via en sluse ind i en vakuumreaktor, hvor den ydre fugtighed først evakueres under vakuum ved ca. 20°C. En temperaturstigning til over 190° C i den næste zone får polymerstrukturen til at åbne sig, så migrationsstoffer og den interne fugtighed kan fjernes. Derefter bliver det opvarmede materiale med en lav restfugtighed på under 50ppm ført hen til ekstruderen. Efter ekstrusionprocessen er der et filter, der filtrerer partikler fra den smeltede masse, før folien produceres i en efterfølgende enhed.

Ofte udstyres vakuumreaktorerne i sådanne anlæg med væskeringsvakuumpumper, der enten skal drives med ferskvand eller også med en vandcirkulationsenhed. Afhængigt af vandtemperaturen kan vakuumniveauet ændres af dette. Denne teknik var for upålidelig for Verner Pedersen, så han skaffede allerede for flere år siden et lignende anlæg uden vakuum. Med vejledning fra Busch installerede de selv Mink klovakuumpumper.

Vakuumpumperne kører permanent døgnet rundt med undtagelse af perioden mellem jul og nytår. Nu har Sky-Light anskaffet sig yderligere et anlæg, og Verner Pedersen har igen besluttet sig for en Mink klovakuumpumpe til evakuering af fugtighed i vakuumreaktoren. Principielt drives alle Mink klovakuumpumper med frekvensstyret motor, så de arbejder alt efter behovet, dvs. kun bruger så meget energi, som rent faktisk er nødvendigt. Samtidig er Mink klovakuumpumper, sammenlignet med alle andre mekaniske vakuumpumper, i forvejen yderst energibesparende.

Alle anlæg vedligeholdes af eget vedligeholdelsespersonale. Da der arbejdes syv dage om ugen døgnet rundt hos Sky-Light, foretages det meste vedligeholdelsesarbejde ved årets afslutning. Mink klovakuumpumper arbejder næsten vedligeholdelsesfrit. Det vil sige, at gearolien kun skal udskiftes for hver 20.000 driftstimer. Ellers skal det blot sikres, at der ikke kan komme støv eller partikler ind i vakuumpumperne under driften.

Mink pumperne har været meget pålidelige, vi har pumper der har kørt mere end 50.000 drifttimer.